Quais fatores influenciam a vida útil de um Windlass de âncora hidráulica marinha?

2025.07.18

2025.07.18

Notícias da indústria

Notícias da indústria

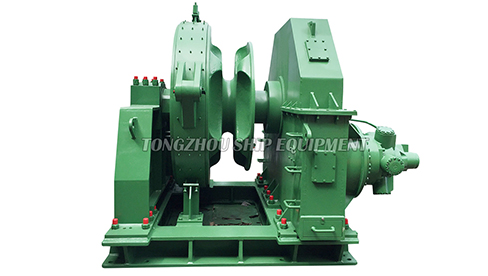

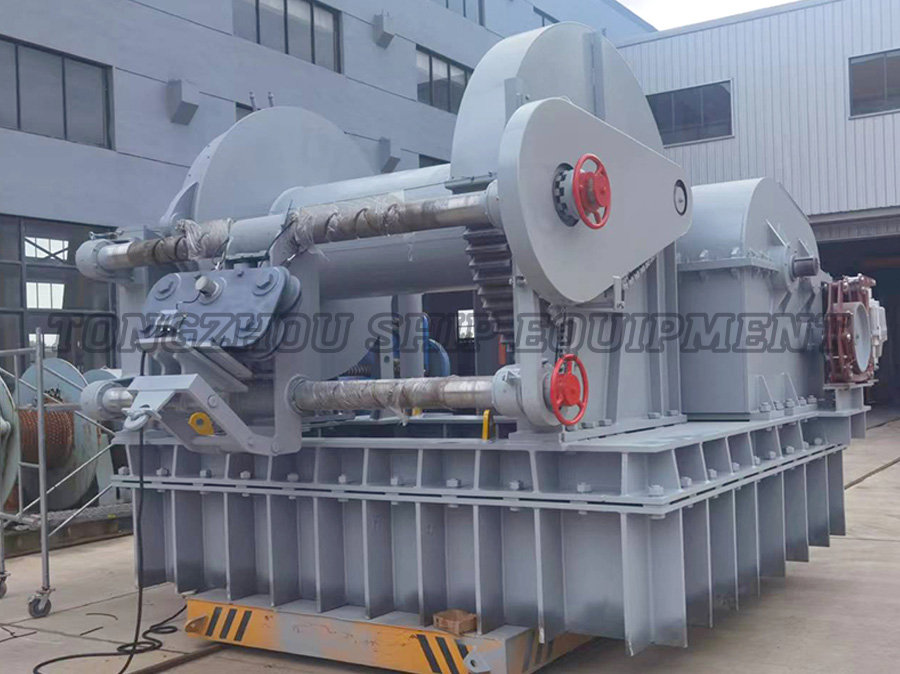

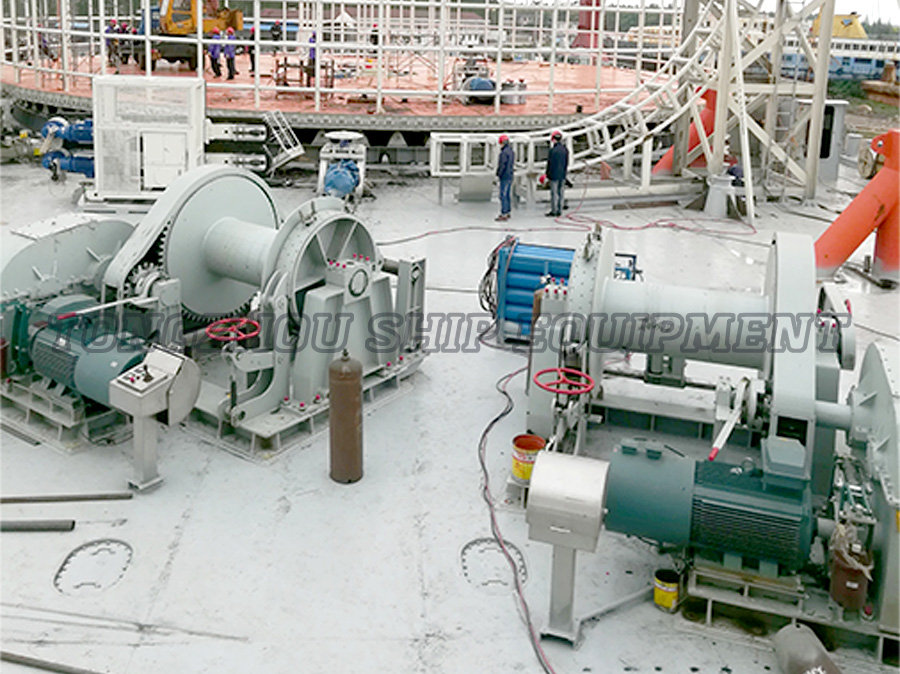

A operação confiável de um Windlass de âncora hidráulica marinha é fundamental para a segurança dos navios e a eficiência operacional. Ao contrário dos componentes mecânicos simples, sua vida útil é influenciada por uma interação complexa de fatores. Compreender e gerenciar esses elementos é essencial para maximizar a vida útil do serviço e evitar o tempo de inatividade dispendioso ou as falhas.

1. Qualidade e manutenção do líquido hidráulico:

-

Condição de fluido: A contaminação (água, ar, material particulado) é o inimigo primário. Partículas causam desgaste abrasivo em bombas, válvulas e motores; A água promove a corrosão e degrada as propriedades do fluido; O ar leva à cavitação e à operação esponjosa. A adesão estrita ao tipo de fluido recomendado por OEM (viscosidade, aditivos) é fundamental.

-

Filtração: Filtros de alta qualidade e de tamanho correto (sucção, pressão, retorno) mantidos rigorosamente não são negociáveis. Análise regular de fluido para monitorar a contagem de partículas, o teor de água, a viscosidade e a depleção aditiva é uma poderosa ferramenta preditiva.

-

Intervalos de mudança de fluido: Após os intervalos de mudança especificados pelo fabricante, ou alterações com base nos resultados da análise de fluidos, impede os efeitos cumulativos de prejudicação do fluido e contaminantes degradados.

2. Projeto do sistema, instalação e qualidade dos componentes:

-

Seleção e correspondência de componentes: A capacidade de fluxo e pressão da bomba hidráulica devem ser correspondidas corretamente aos requisitos do motor. Os componentes de tamanho inferior serão sobrecarregados; Os sistemas de grandes dimensões podem levar a ineficiência e acúmulo de calor. O uso de componentes de alta qualidade e de grau marítimo projetado para o ciclo de trabalho esperado é fundamental.

-

Integridade da instalação: A montagem adequada (garantindo o alinhamento, minimizando o estresse nos tubos/mangueiras), a tubulação/mangueira correta (dimensionamento adequado, roteamento seguro, evitando atirar) e sangramento meticuloso do ar do sistema são cruciais. A má instalação pode levar a vazamentos, vibração, desgaste prematuro e falha.

-

Gerenciamento de calor: Os sistemas hidráulicos geram calor. O dimensionamento adequado do reservatório, os trocadores de calor adequados (se necessário) e garantir que as taxas de fluxo de fluidos sejam suficientes para levar o calor para longe, são vitais. O calor excessivo acelera a degradação do fluido e a falha de vedação.

3. Práticas operacionais:

-

Ciclo de serviço: Operando consistentemente o Windlass além do seu ciclo de trabalho nominal (por exemplo, componentes prolongados de atração pesada, ciclismo excessivo) para o estresse térmico e mecânico que eles não foram projetados, diminuindo drasticamente a vida útil.

-

Gerenciamento de carga: Evitando cargas de choque ("arrebatamento") e impedindo sobrecarga (por exemplo, tentar quebrar uma âncora enterrada sob material excessivo do fundo do mar sem limpar primeiro) protege engrenagens, eixos, rolamentos e componentes hidráulicos do estresse catastrófico.

-

Técnica adequada: Usando o Windlass corretamente - pagando a corrente sob controle, recuperando em velocidades constantes, usando a propulsão da embarcação para ajudar a quebrar a âncora quando necessário - reduz a tensão no sistema.

4. Controle de contaminação:

-

Sealing Integrity: A manutenção de todas as vedações (vedações do eixo, vedações da haste do cilindro, acessórios de tubo/mangueira, vedações de reservatório) impede a entrada de água do mar, spray de sal e detritos externos, além de conter vazamentos de líquidos.

-

Procedimentos de manutenção: É essencial executar qualquer manutenção (recargas de fluido, alterações de filtro, substituição de componentes) com limpeza escrupulosa. A introdução de contaminantes durante a manutenção é uma causa comum de falha subsequente.

-

Exposição ambiental: Proteção contra imersão direta da água do mar, spray pesado e atmosferas corrosivas através de capuzes ou localização adequados ajudam a mitigar a corrosão.

5. Proteção de corrosão:

-

Seleção de material: Os componentes feitos de materiais resistentes à corrosão (aços inoxidáveis, metais ferrosos adequadamente revestidos/pintados, ligas de grau marítimo) são essenciais no ambiente de água salgada.

-

Proteção catódica: Garantir que a estrutura do WindLass seja corretamente integrada ao sistema de proteção catódica (ânodo de zinco) da embarcação impede a corrosão galvânica.

-

Inspeção e manutenção regulares: Abordando prontamente danos à tinta, limpando depósitos de sal e lubrificando mecanismos expostos (por exemplo, paws ciganos, ligações de embreagem) de acordo com a corrosão manual dos combates.

6. Manutenção preventiva e preditiva:

-

Aderência ao cronograma: Estritamente seguindo o cronograma de manutenção preventiva do fabricante (alterações de fluido/filtro, inspeções de vedação, verificações de torque, lubrificação) é a linha de base para a longevidade.

-

Inspeções regulares: Inspeções visuais para vazamentos, corrosão, acessórios soltos, mangueiras danificadas e ruídos incomuns podem capturar problemas cedo antes de aumentarem.

-

Monitorando o desempenho: Prestar atenção às mudanças na operação - velocidade mais lenta, aumento do ruído, maior temperatura operacional, descoloração do fluido - fornece sinais de alerta precoce para o desenvolvimento de problemas.

A vida útil de uma flauta de âncora hidráulica marinha não é predeterminada, mas é diretamente governada pelo ambiente operacional e a diligência aplicada aos seus cuidados. Não existe uma única "bala de prata". Atingir a vida máxima de serviço requer uma abordagem holística: a seleção de componentes de qualidade instalados corretamente, mantendo o líquido hidráulico primitivo por meio de filtração e análise rigorosas, operando dentro dos limites de projeto usando técnicas adequadas, excluindo vigilantemente contaminantes, combatendo agressivamente a corrosão e a remancra a uma manutenção preventiva disciplinada. Investir nessas áreas se traduz diretamente em maior confiabilidade, segurança e custo total reduzido de propriedade sobre a vida operacional do Windlass.