Quais são as etapas de solução de problemas comuns para uma falha de Windlass de âncora hidráulica marinha?

2025.07.06

2025.07.06

Notícias da indústria

Notícias da indústria

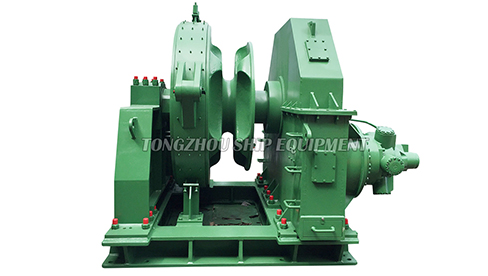

Um Windlass de âncora hidráulica é uma peça crítica de equipamento para segurança e operações de embarcações. Quando falha, pode acertar uma embarcação, comprometer a segurança e levar a atrasos caros. Abordar falhas de maneira rápida e correta é fundamental. Aqui está um guia profissional estruturado para etapas de solução de problemas comuns:

1. Isolamento inicial de segurança e sistema: * Potência segura: Desligue imediatamente a unidade de energia hidráulica (HPU) - desligue o motor da bomba e verifique se os controles estão em neutros. * Aliviar a pressão: Opere cuidadosamente as alavancas de controle (se possível) para liberar pressão residual nas linhas hidráulicas. Use medidores de pressão se equipados. * Envolva os freios/embreagens: Verifique se o freio ou a embreagem do Windlass está firmemente envolvido para evitar qualquer movimento inesperado da corrente ou corda.

2. Inspeção visual e verificações básicas: * Nível de líquido hidráulico: Verifique o vidro de visão do reservatório ou a vareta. O baixo fluido é uma causa comum de cavitação do sistema, superaquecimento e perda de energia. Relembra apenas o tipo de fluido recomendado após a identificação de possíveis vazamentos. * Condição de fluido: Inspecione o fluido. A aparência leitosa indica contaminação por água. O fluido escuro, opaco ou com cheiro queimado sugere superaquecimento ou degradação. Contaminação do sinal de sentimentos visíveis ou de partículas visíveis. O fluido severamente degradado requer uma descarga completa do sistema. * Vazamentos: Realize uma inspeção visual completa de todo o sistema: * Reservatório Hidráulico, Bomba, Válvulas e Vedas do Motor. * Todas as conexões de mangueira hidráulica, acessórios e sindicatos. * O cilindro hidráulico no convés (se aplicável). * O próprio motor do Windlass. * Ligação mecânica: Tente manualmente girar o cigano ou gato selvagem (com o freio/embreagem desengatado apenas se for seguro). Verifique se há rolamentos apreendidos, detritos atolando à roda de corrente ou engrenagens danificadas. Inspecione a corrente de âncora/corda quanto a dobras, algemas pegando ou chumbo inadequado.

3. Diagnóstico operacional e teste de componentes: * Ouça sons: Ao reiniciar a HPU (brevemente, sob baixa carga/sem carga após as verificações), ouça ruídos incomuns: * ruído alto de gemante ou cavitação sugere a fome da bomba (filtro de sucção de baixo fluido, sucção entupida, entrada de ar). * Sons de moagem ou batida indicam uma bomba potencial, motor ou falha de mancal mecânica. * O grito agudo pode apontar para a operação da válvula de alívio ou cavitação grave. * Verifique as leituras de pressão (cruciais): * Se os manômetros de pressão estiverem instalados na tomada de bomba e/ou na entrada do motor do Windlass, anote as leituras ao operar controles em ambas as direções sob carga (se possível com segurança) e contra o freio . Compare com as pressões operacionais normais documentadas no manual. * Baixa pressão: Geralmente indica desgaste da bomba, vazamento interno nas válvulas ou o motor, a válvula de alívio presa aberta ou vazamentos externos significativos. * Sem pressão: Pontos para falhar bombear, vazamento principal, unidade de bomba apreendida ou linha de filtro/sucção severamente entupida. * Pressão excessivamente alta: Pode sinalizar uma linha bloqueada, válvula de controle de pressão com mau funcionamento ou ligação interna/convulsões a jusante. * Função da válvula de controle: Verifique se as alavancas/cabos de controle estão conectados adequadamente e movendo -se completamente o bobo da válvula. Ouça/sinta o distinto "clique" à medida que o bolo muda. A operação pegajosa ou lenta pode indicar contaminação ou desgaste interno da válvula. * Verificação de calor: Sentir cuidadosamente linhas e componentes hidráulicos Após o desligamento . O calor excessivo em uma área específica pode indicar um ponto de restrição ou vazamento interno.

4. Abordando sintomas específicos:

- O Windlass funciona lento/fraco:

- Suspeitos primários: baixo fluido, contaminação/degradação do fluido, desgaste da bomba, vazamento do motor interno, fluxo restrito (filtro entupido), ar no sistema, baixa pressão do sistema.

- Windlass não funciona (silencioso do motor):

- Cheque: energia elétrica para motor HPU, fusíveis, motor de partida. Falha no motor HPU. Componentes mecânicos severamente apreendidos tocando o motor.

- Windlass não é executado (execuções de motor):

- Verifique: falha no acoplamento da unidade da bomba. Falha catastrófica da bomba. Bloqueio completo na linha de sucção ou vazamento catastrófico, impedindo o acúmulo de pressão. Bloqueio de válvula interna grave.

- Windlass opera apenas em uma direção:

- Concentre -se em: carretel da válvula de controle direcional para a direção afetada (vedações presas e danificadas). Linha piloto bloqueada nas válvulas solenóides (se aplicável). Chave de limite com defeito ou controle elétrico para uma direção.

- Windlass Drifts/abaixa sob carga:

- Causas prováveis: falha ou vazamento do motor hidráulico vedações internas. Com defeito ou defina incorretamente a válvula de contrapeso. Válvulas de controle de controle com vazamento de vedações de bobina. Vazamentos externos além da vedação do eixo do motor.

5. Verificação sistemática e próximas etapas:

- Resultados do documento: Registre todas as observações, pressões, sintomas e medidas tomadas.

- Priorize correções simples: Endereço vazamentos óbvios, completar/substituir o fluido, limpar/substituir os filtros se a contaminação for leve.

- Isolamento de componentes: Se possível e seguro, isole seções (por exemplo, ignoram a válvula de controle temporariamente usando mangueiras de teste por procedimentos manuais) para identificar o componente com defeito.

- Consulte os manuais: Consulte os manuais técnicos específicos do Sistema Windlass e do Sistema Hidráulico para esquemas, especificações de pressão e gráficos de solução de problemas.

- Assistência Profissional: Se a falha não for facilmente identificável por meio de verificações básicas ou requer desmontagem componente (bomba, motor, reconstrução da válvula) ou envolver um diagnóstico hidráulico complexo, envolver técnicos hidráulicos marinhos qualificados. A desmontagem ou ajuste inadequado pode causar mais danos ou riscos de segurança.

Windlass hidráulico As falhas exigem uma abordagem metódica. Começando com segurança e verificações fundamentais (fluido, vazamentos, ligação) antes de progredir para o diagnóstico operacional e as leituras de pressão fornecem o melhor caminho para identificar a causa raiz. Embora alguns problemas como filtros com baixo fluido ou entupido possam ser retificados a bordo, muitas falhas hidráulicas exigem conhecimento e ferramentas especializadas. Manutenção consistente, incluindo análise de fluidos e inspeções periódicas do sistema, é a estratégia mais eficaz para prevenir falhas caras e perigosas do Windlass em momentos críticos.