Como você soluciona um windlass marinho que não operará corretamente?

2025.05.01

2025.05.01

Notícias da indústria

Notícias da indústria

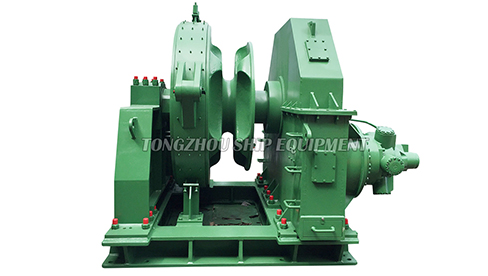

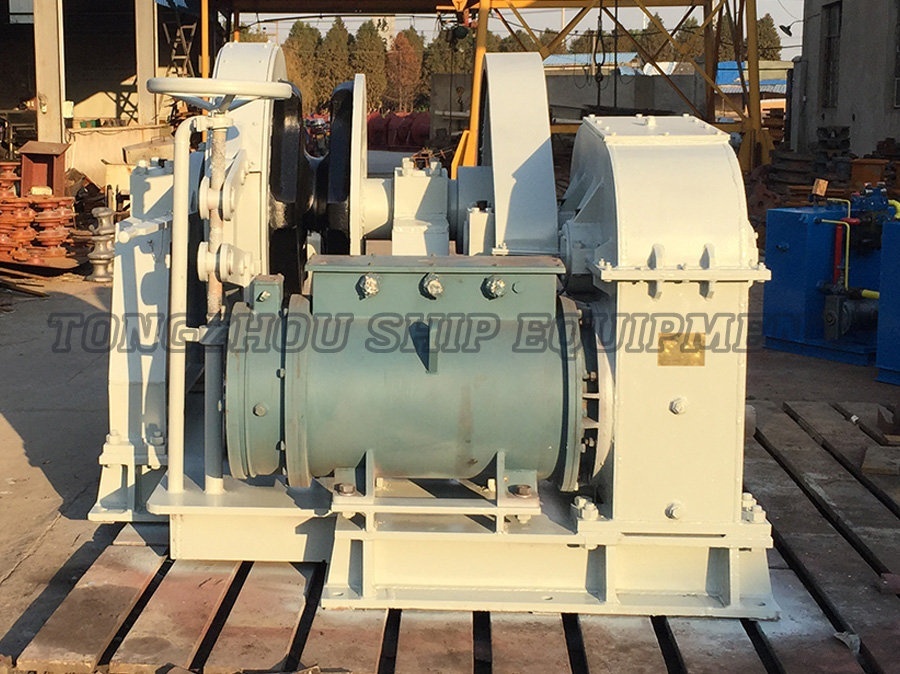

Um com defeito Windlass marinho é mais do que um inconveniente - prejudica a segurança da embarcação, atrasa as operações e corre o risco de inatividade dispendiosa. Seja você um capitão, engenheiro ou proprietário de barco experiente, é fundamental entender como diagnosticar e resolver sistematicamente problemas de flash windlass.

1. Realize uma verificação de segurança preliminar

Antes de mergulhar no diagnóstico técnico, priorize a segurança:

Desconecte a energia: desligue o disjuntor do WindlaNS para evitar a ativação acidental.

Inspecione os danos visíveis: procure cabos desgastados, terminais corroídos ou vazamentos hidráulicos.

Verifique as condições de ancoragem: verifique se a âncora não está incrustada em detritos ou encerrada no Hawsepipe.

Por que isso importa: muitas "falhas" decorrem de supervisões simples, como um disjuntor e obstrução mecânica. Abordar esses primeiros economiza tempo e evita reparos desnecessários.

2. Diagnosticar problemas de fonte de alimentação

As falhas elétricas são o culpado mais comum. Teste estes componentes metodicamente:

A. bateria e tensão

Use um multímetro para verificar a tensão nos terminais Windlass. A maioria dos sistemas de 12V/24V requer ≥10,5V/21V sob carga.

Baterias fracas ou fiação de tamanho inferior causam queda de tensão, levando ao desempenho lento do motor ou superaquecimento.

B. disjuntores e solenóides

Redefinir disjuntores disparados e testar a continuidade.

Ouça os cliques solenóides durante a operação. O silêncio pode indicar um solenóide ou circuito de controle com defeito.

C. interruptores de controle/controle remoto

Teste os interruptores do pé, controles de leme ou controles remotos sem fio para conexões soltas ou entrada de água. Contatos corroídos interrompem a transmissão do sinal.

3. Avalie os componentes mecânicos

Se a fonte de alimentação for estável, mude o foco para a integridade mecânica:

A. Caixa de engrenagens e motor

Gire manualmente a cigana ou a roda de corrente. Movimento rígido sugere rolamentos apreendidos ou problemas de caixa de câmbio.

Para llasses de vento hidráulicas, verifique a pressão da bomba e os níveis de fluido. O óleo baixo ou o ar no sistema reduz a eficiência.

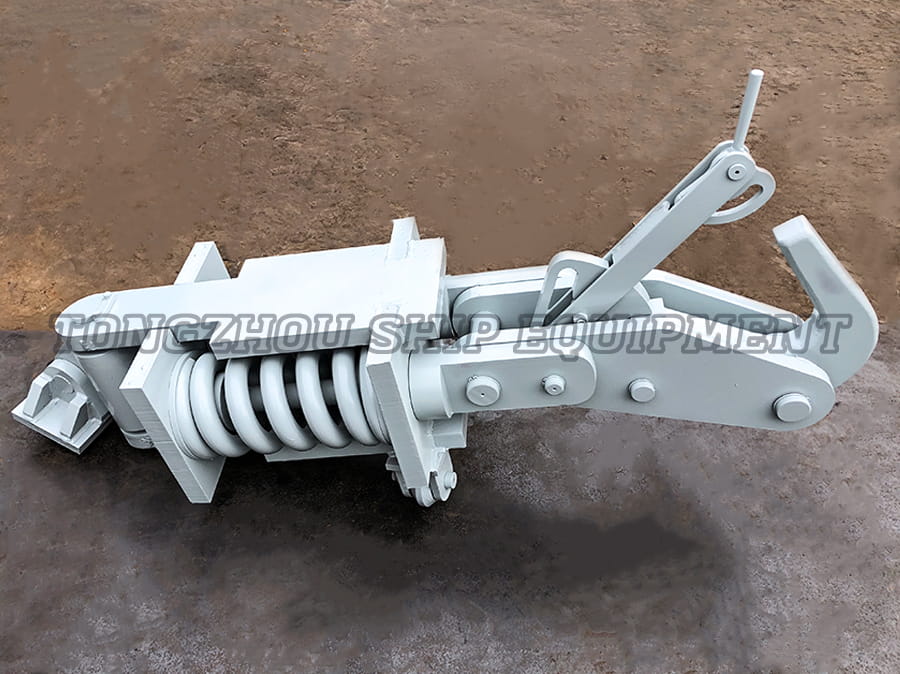

B. Alinhamento em cadeia/âncora

A cadeia desalinhada pode prender o windlan. Verifique se a corrente corre bem através do Hawsepipe e Gypsy.

Bolsos ciganos gastos ou perfis de cadeia/cigana incompatíveis causam derrapagem.

C. Lubrificação

Inspecione mamilos de graxa e óleo de engrenagem. A lubrificação insuficiente acelera o desgaste em engrenagens e rolamentos.

4. Avalie os sistemas de controle

Windlasses modernos integram eletrônicos complexos. Os cheques avançados incluem:

A. Diagnóstico do Painel de Controle

Use os códigos de erro específicos do fabricante (se disponíveis) para identificar falhas em PCBs ou sensores.

Os modos de substituição de teste para ignorar possíveis falhas de software.

B. Monitoramento de carga

Os sistemas de proteção contra sobrecarga podem desativar o Windlass se a força excessiva for detectada. Redefinir através do painel ou liberando manualmente a âncora.

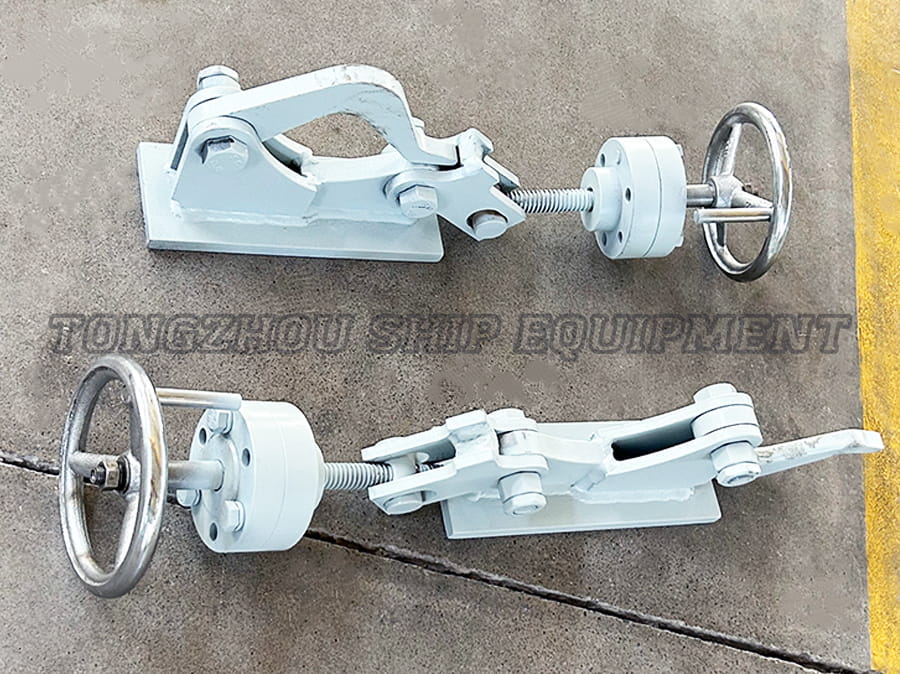

5. Corrosão e vedação de endereço

A exposição à água salgada corroe os componentes ao longo do tempo:

Inspecione as vedações em torno de eixos de motor e linhas hidráulicas. As falhas falhas permitem a entrada de umidade, levando à ferrugem interna.

Terminais limpos com um inibidor de corrosão e aplique graxa dielétrica.

Quando procurar ajuda profissional

Embora muitos problemas possam ser observáveis pelo usuário, certos cenários exigem intervenção especializada:

Burnout do motor persistente (indicativo de falhas elétricas profundas).

Falhas da bomba hidráulica que exigem ferramentas especializadas.

Rachaduras estruturais no corpo do vento ou base de montagem.

Um Windlass é um cavalo de trabalho, mas a negligência transforma pequenos problemas em falhas críticas. Manutenção regular - limpação, lubrificação e teste de carga - aumenta sua vida útil.